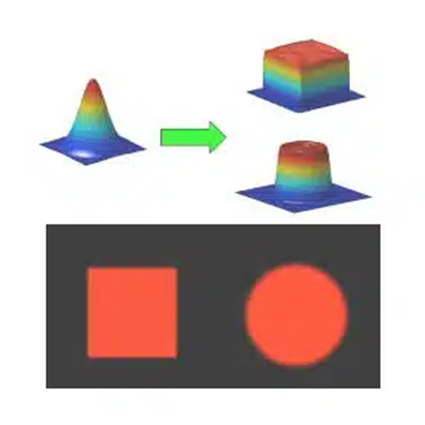

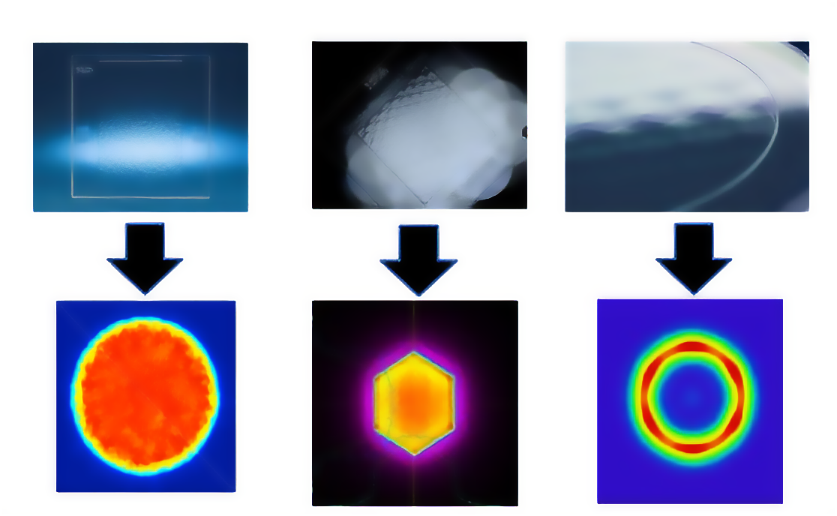

- 従来不可能だった表面形状が製造可能になり、理論に基づいたビームプロファイルが実現できます。

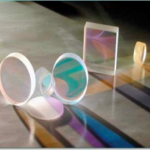

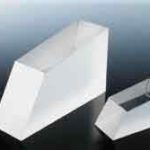

- 非常に滑らかなレンズ表面により、発散光を最小限に抑えます。

- 屈折型光学素子は回折光学素子に比べて格段に高効率で、ほぼ100%に近い効率を達成します。

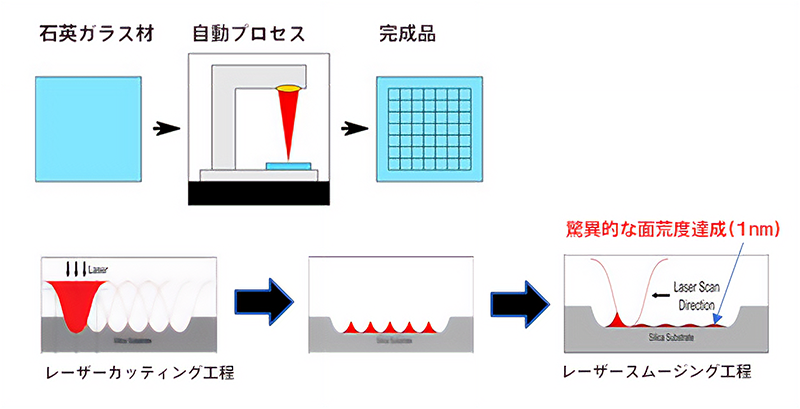

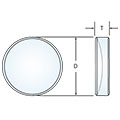

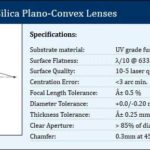

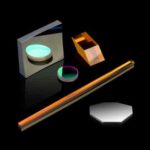

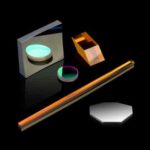

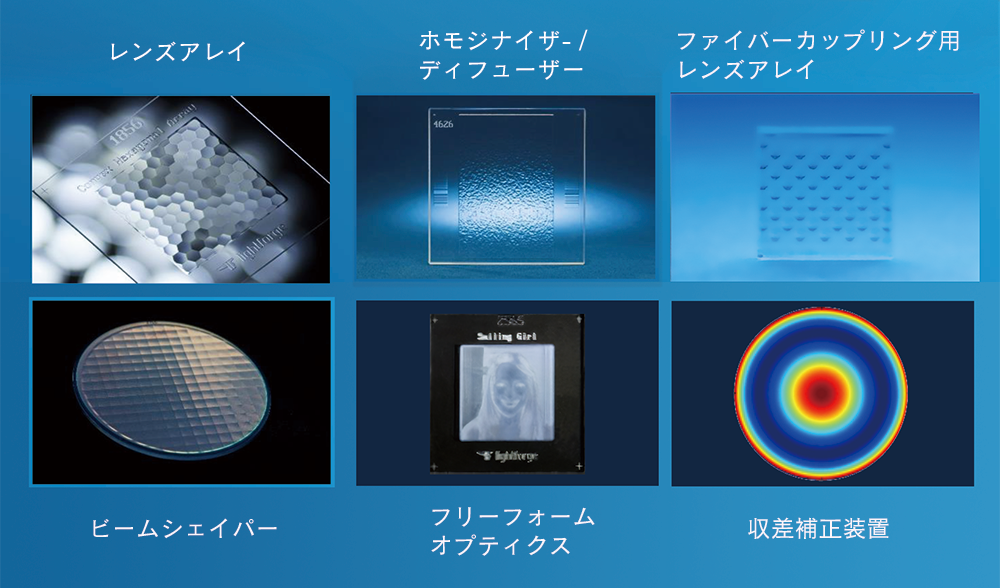

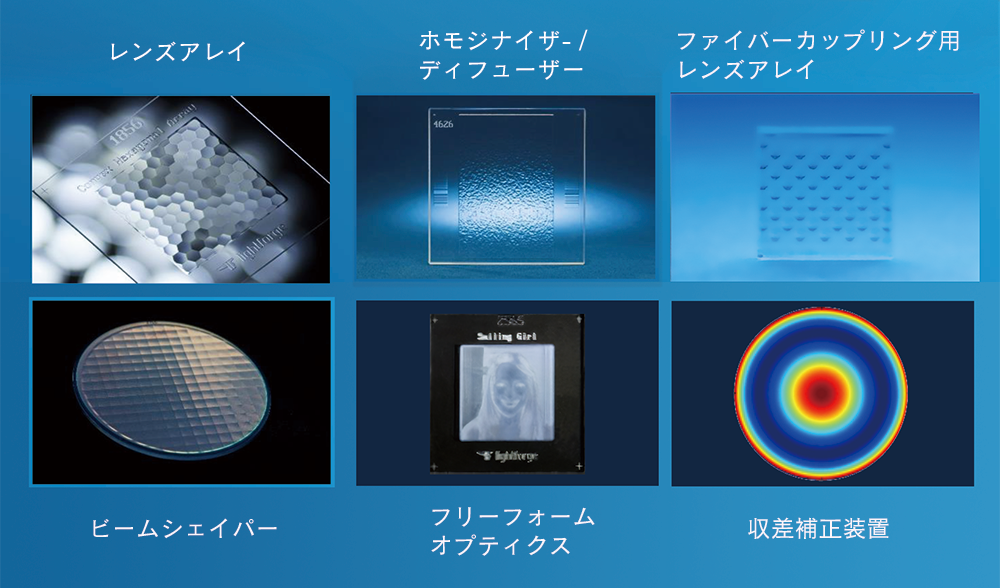

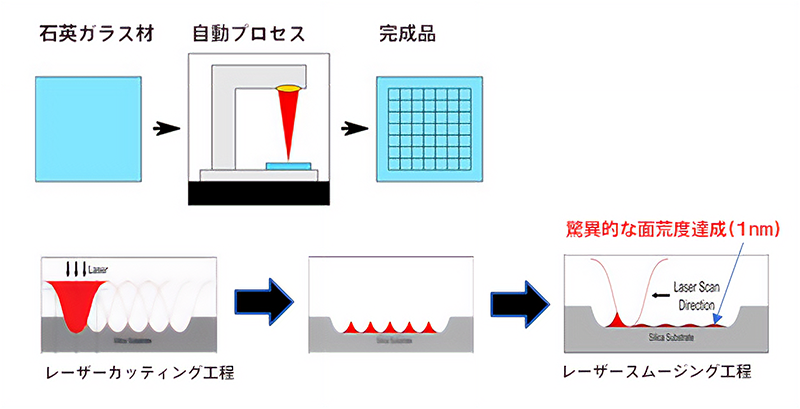

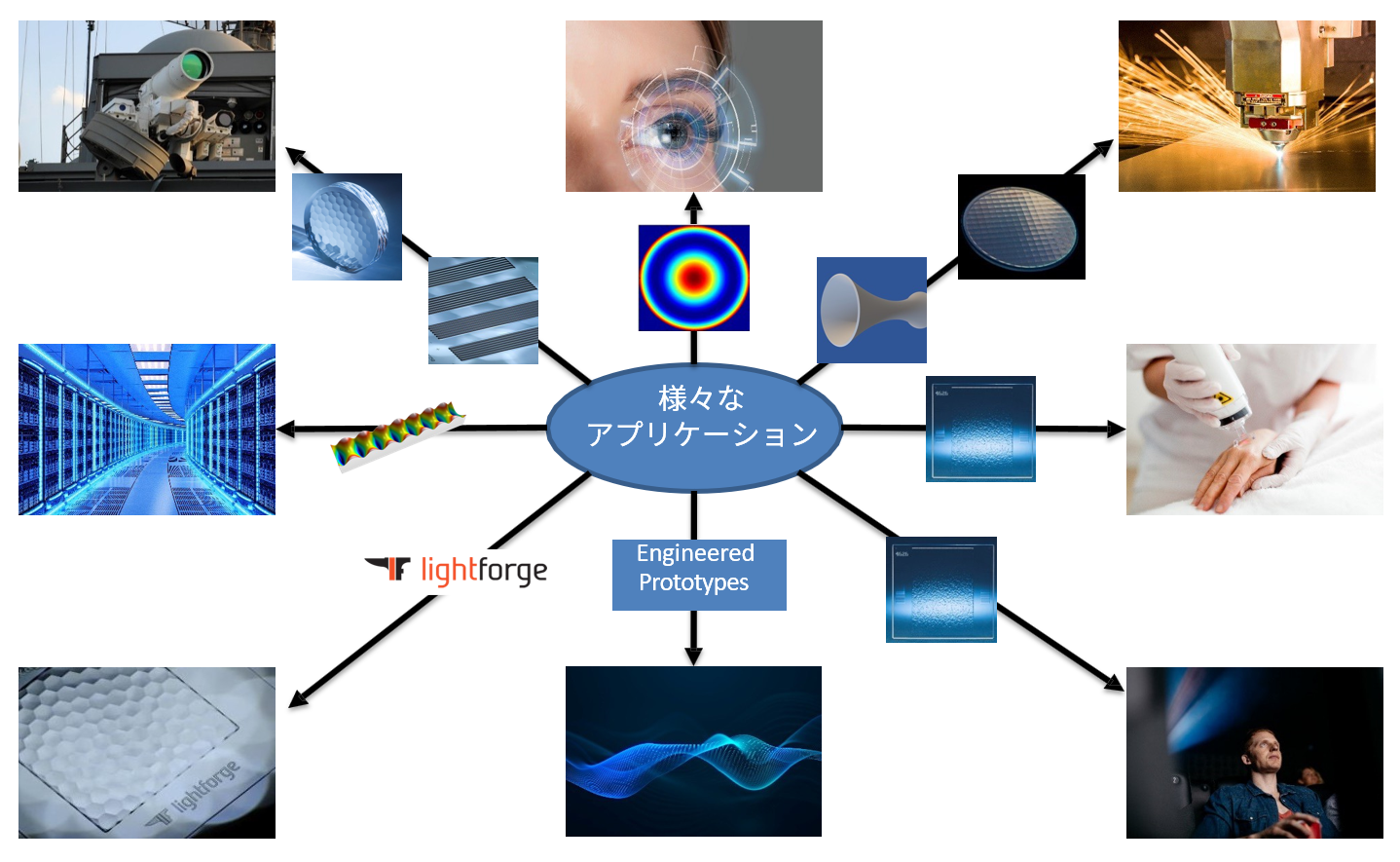

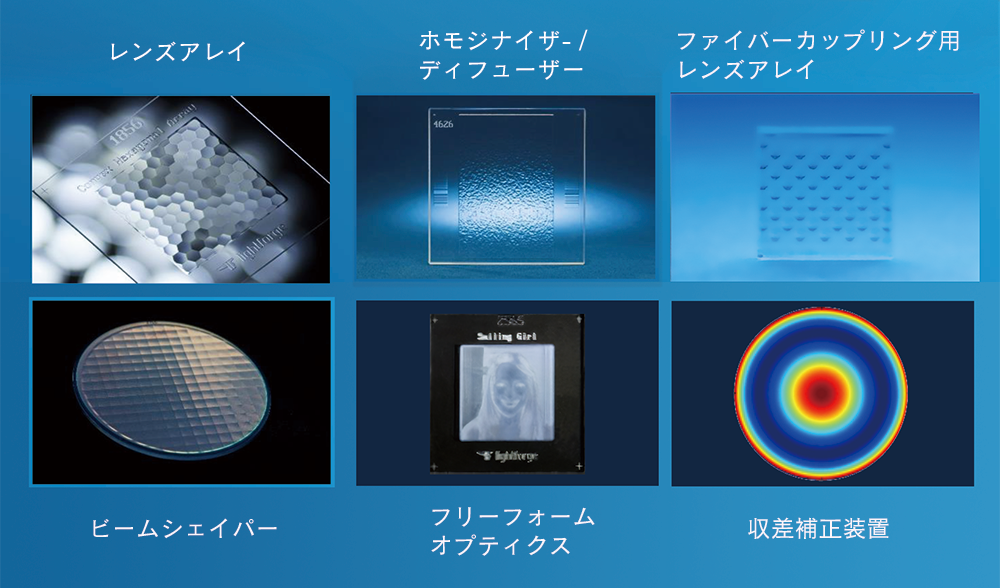

Power Photonics Ltd.(イギリス)は、世界初のレーザーアブレーション製法(直接描画加工プロセス)による耐光強度が高いビームシェイパーを開発しました。この技術により、あらゆる形状のレンズを1nmの表面粗度で自由に製造できます。現在、スプリッターやホモジナイザーなどの各種ビーム整形素子が屈折型で提供されています。

| 切除研磨 | モールディング | リソグラフィ- | レーザーアブレーション加工 | |

| 製造ツール | 必要(研削用工具) | 必要(成型金具) | 必要(マスク) | 不要 |

| 光学基板 | ウェハまたは光学硝材 | ガラス塊 | ウェハ | ウェハ |

| 深さ(サク) | >1mm | >1mm | >100µm | >200µm |

| 製造安定性と再現性 | 低い/切削工具の摩耗 | 普通/金型の摩耗 | 優良 | 優良 |

| 生産性 | 試作には適するが 量産には適さない |

量産に適するが 試作のコストが高い |

量産に適するが 試作のコストが高い |

試作、量産とも適している |

| 対称性制限 | 回転対称もしくは並進対称 | 制限無し | 制限無し | 制限無し |

| 材質 | ガラス、結晶 | 専用光学ガラス | ガラス、結晶 | 石英ガラス |

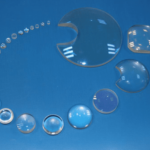

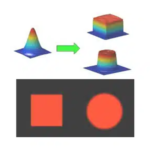

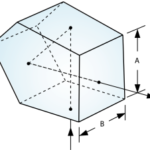

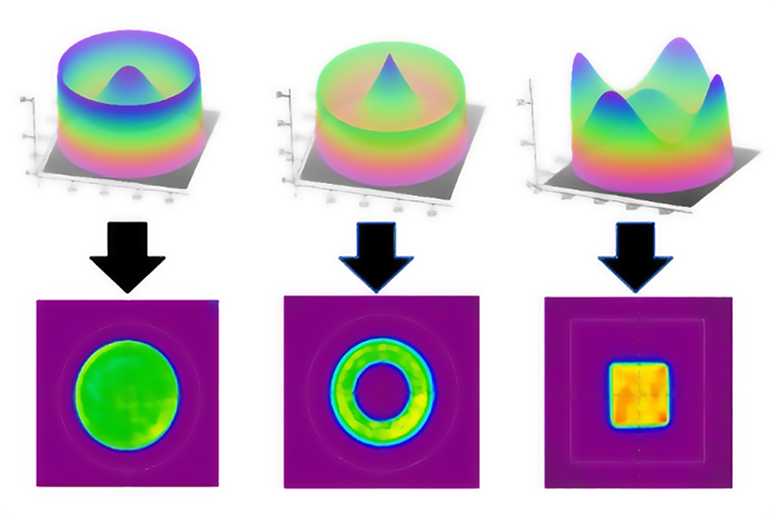

自由形状製造技術によりシングルモード、マルチモードの両方に対応でき、かつ様々なスポット形状をつくることができます。

例えば、従来の製造方法では実現できなかったシングルモードで四角形の形状も可能です。

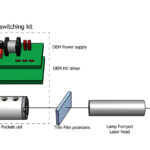

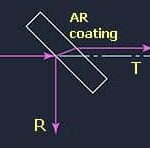

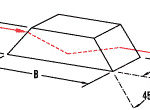

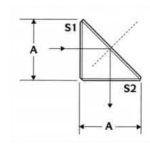

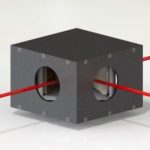

入力ビーム光をビームシェーパーにより各ポジションの光の角度を調整し、フォーカスポイントで理マッピングを行うことで所望の強度分布を生成します。

入力ビーム光をビームシェーパーにてサンプリングし、角度を調整し、フォーカスポイントで重ね合わせることで所望の強度分布を生成します。

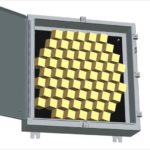

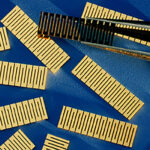

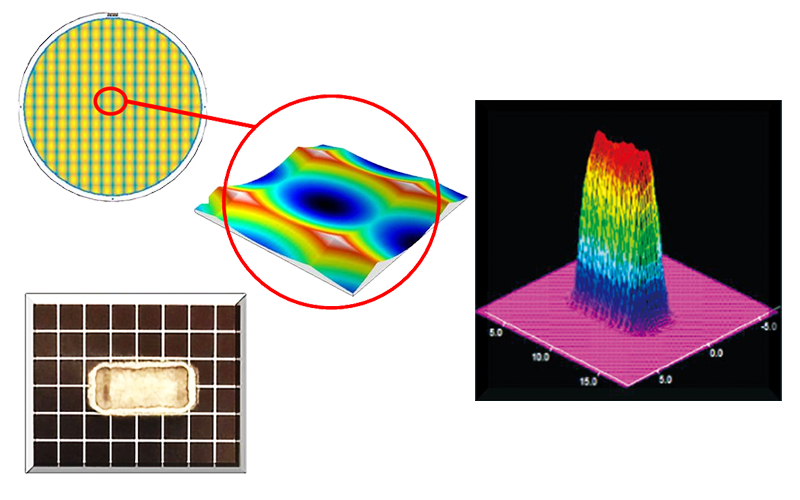

4kWのレーザー溶接機にて、⾼効率な⻑⽅形型フラットトップのスポットを実現するため、従来製法では製造困難であった楕円形凸レンズアレイを採⽤しました。その結果、効率(*PIB )は98%以上に改善されました。

この改善により、発振器等のスペックダウンが可能となり、システムコストが⼤幅に下がりました

材質は⽯英ガラス、かつ表⾯が滑らかであるために耐久性に優れ、20kWのハイパワーレーザーでも劣化なく使⽤できます。

※PIB(Power in the Bucket):ビームシェイパーレンズに入力されるレーザーパワーが加工スポットにどれだけ収まっているかを示す指標。

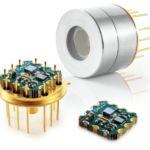

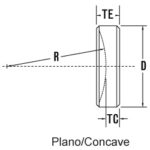

主な製品群

ご用命の際は・・・

[製品名]、[レーザー波長]、[レーザー出力]、[パルス幅]、[スポット径]、[繰り返し周波数]をお伝えください。